行业百科

微析基于10多年的专业技术积累和遍布国内的服务网络,每年出具近十万分技术报告

其中包括众多世界五百强客户为客户提供专业的分析、检测、测试、研究开发、法规咨询等技术服务

热门资讯

金属无损检测的五大常规方法及其原理对比

2025-03-18 微析研究院 0 行业百科

金属无损检测技术是现代工业质量控制的核心手段,其五大常规方法(超声波检测、射线检测、磁粉检测、渗透检测、涡流检测)在不同应用场景中发挥着关键作用。本文将系统解析每种方法的技术原理、工作流程及适用范围,通过对比分析揭示其优缺点与最佳实践。

通过深入探讨这些技术的物理基础与工程应用,帮助读者理解如何根据材料特性、缺陷类型及检测环境选择最优化方案,同时强调质量控制在保障工业安全与产品可靠性中的重要性。

一、超声波检测:声波反射的精密解析

超声波检测基于高频声波在材料中的传播特性,通过分析反射波信号定位内部缺陷。当探头发射的超声波遇到材料界面或缺陷时,会产生回波信号,仪器通过计算回波时间差与振幅确定缺陷位置与尺寸。该技术适用于金属板材、焊缝及锻件的内部检测,尤其擅长检测裂纹、气孔等体积型缺陷。

其核心优势在于高灵敏度与穿透能力,可检测厚达数米的工件。但对检测人员经验要求较高,且受材料表面光洁度影响较大。随着相控阵技术的发展,超声波检测已实现三维成像,显著提升了复杂结构的检测效率。

二、射线检测:穿透成像的直观呈现

射线检测利用X射线或γ射线穿透材料时的衰减差异,通过感光胶片或数字探测器形成影像。当射线穿过工件时,缺陷区域因密度差异导致更多射线透过,从而在底片上形成对比度差异。该方法对气孔、夹渣等体积型缺陷具有极高辨识度,广泛应用于管道焊缝、压力容器等关键部件的检测。

技术特点包括检测结果直观、可永久存档,但存在辐射危害与成本较高的问题。现代数字化射线检测(DR/CR)技术通过实时成像与图像处理,将检测效率提升数倍,同时降低了辐射剂量。

三、磁粉检测:漏磁场的可视化追踪

磁粉检测基于铁磁性材料的磁导率差异,通过磁化后缺陷处产生的漏磁场吸附磁粉形成可见痕迹。检测时先对工件施加磁场,再喷洒磁粉或磁悬液,缺陷处的漏磁场会吸引磁粉形成线性或点状显示。该方法主要用于检测表面及近表面的裂纹、折叠等开口型缺陷。

其优势在于操作简便、成本低廉,但仅适用于铁磁性材料,且对深孔缺陷检测能力有限。荧光磁粉技术通过紫外线激发增强显示效果,进一步提升了检测灵敏度。

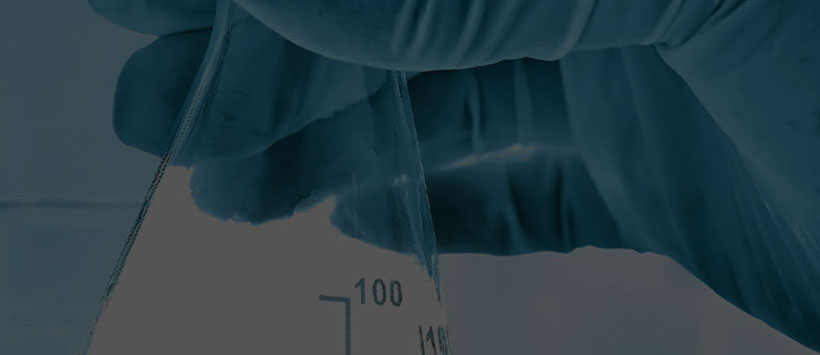

四、渗透检测:毛细现象的微观揭示

渗透检测利用液体渗透剂的毛细作用,通过显影剂显示表面开口缺陷。检测流程包括渗透剂施加、清洗、干燥及显影四个步骤,渗透剂渗入缺陷后,显影剂将其吸附至表面形成可见痕迹。该方法适用于非多孔性材料的表面检测,如铸件、焊接件的表面裂纹与气孔。

技术特点包括不受材料磁性限制,但只能检测开口缺陷,且对微小裂纹的检测能力受渗透剂性能影响。新型荧光渗透剂在紫外线照射下可显著提高缺陷对比度。

五、涡流检测:电磁感应的高频响应

涡流检测基于电磁感应原理,通过线圈产生的交变磁场在导电材料中感应涡流。当材料存在缺陷时,涡流分布变化导致线圈阻抗改变,从而检测出缺陷信号。该方法擅长检测导电材料的表面及近表面缺陷,如管材、棒材的裂纹与腐蚀。

其优势在于非接触式检测与高速扫描能力,但受材料电导率与磁导率影响较大,且对深层缺陷不敏感。阵列式涡流探头的应用实现了复杂形状工件的快速检测。

六、五大方法的原理对比分析

从物理原理看,超声波与射线检测基于波的传播特性,磁粉与渗透检测依赖表面现象,涡流检测则利用电磁效应。超声波与射线检测可穿透材料内部,而磁粉、渗透、涡流检测主要针对表面或近表面缺陷。

检测对象方面,超声波适用于金属与复合材料,射线检测对金属更有效,磁粉限于铁磁性材料,渗透与涡流可用于多种导电材料。灵敏度上,超声波与磁粉检测对裂纹更敏感,射线检测擅长发现体积型缺陷。

七、应用场景与选择策略

选择检测方法需综合考虑材料类型、缺陷位置、检测环境及成本。例如,压力容器焊缝需同时使用超声波与射线检测进行双重验证;航空航天部件因对微小裂纹敏感,常采用荧光渗透或涡流检测;管道在线监测则更适合相控阵超声波或漏磁检测技术。

随着工业4.0的推进,智能化检测系统通过多技术融合(如超声+涡流复合探头)与AI缺陷识别算法,正推动无损检测向自动化、高精度方向发展。未来技术趋势将聚焦于增强现实辅助检测、无人机搭载检测平台等创新应用。

八、行业标准与质量控制体系

无损检测的标准化体系对确保检测结果一致性至关重要。国际标准如ASME BPVC、ISO 17636规定了不同方法的操作规范,国内则有GB/T 11345、GB/T 3323等配套标准。企业需建立完善的质量控制流程,包括人员资质认证、设备定期校准及检测工艺评定。

检测报告的规范性与可追溯性也是重点,需包含检测方法、参数设置、缺陷图谱及判定依据。数字化管理系统通过区块链技术实现检测数据的不可篡改存储,为产品全生命周期管理提供可靠支持。

九、典型案例:风电叶片的无损检测方案

以风电叶片为例,其复合材料结构需综合运用多种检测方法。超声波C扫描用于内部层间脱粘检测,相控阵技术实现复杂曲面的快速扫描;渗透检测检查表面裂纹;涡流检测评估金属预埋件的腐蚀情况。通过多技术协同,可全面覆盖材料缺陷与结构完整性评估。

该案例展示了现代无损检测的系统性应用,从原材料入厂检验到成品出厂测试,构建了全流程质量管控体系,确保产品在极端环境下的长期可靠性。

RECOMMENDED READING

SERVICE ADVANTAGES

CMA/CNAS资质

微析技术研究院已经过严格的审核程序,获得了CMA/CNAS资质认证成为正规的检测中心。

数据严谨精准

提供精准的数据支持,建立了完善的数据管理系统,对每个检测项目数据进行详细记录与归档,以便随时查阅追溯。

独立公正立场

严格按照法律法规和行业标准行事,不受任何外部干扰,真实反映实际情况,出具的检测报告具有权威性和公信力。

服务领域广泛

服务领域广泛,涉及众多行业。食品、环境、医药、化工、建筑、电子、机械等领域,都能提供专业检测服务。

ALL OVER THE COUNTRY

上海,苏州,成都,济南均建有自建专业实验室,拥有化学、材料、机械物理、可靠性、食品、环境、医药、微生物、动物安评、化妆品功效评价等多个专业实验室。

SERVICE PROCESS

只需四步

轻松解决需求

ABOUT US WEIXI

微析研究所总部位于北京,拥有数家国内检测、检验(监理)、认证、研发中心,1家欧洲(荷兰)检验、检测、认证机构,以及19家国内分支机构。微析研究所拥有35000+平方米检测实验室,超过2000人的技术服务团队。

业务领域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试(光谱、能谱、质谱、色谱、核磁、元素、离子等测试服务)、性能测试、成分检测等服务;致力于化学材料、生物医药、医疗器械、半导体材料、新能源、汽车等领域的专业研究,为相关企事业单位提供专业的技术服务。

微析研究所是先进材料科学、环境环保、生物医药研发及CMC药学研究、一般消费品质量服务、化妆品研究服务、工业品服务和工程质量保证服务的全球检验检测认证 (TIC)服务提供者。微析研究所提供超过25万种分析方法的组合,为客户实现产品或组织的安全性、合规性、适用性以及持续性的综合检测评价服务。

十多年的专业技术积累

服务众多客户解决技术难题

每年出具十余万+份报告

2500+名专业技术人员